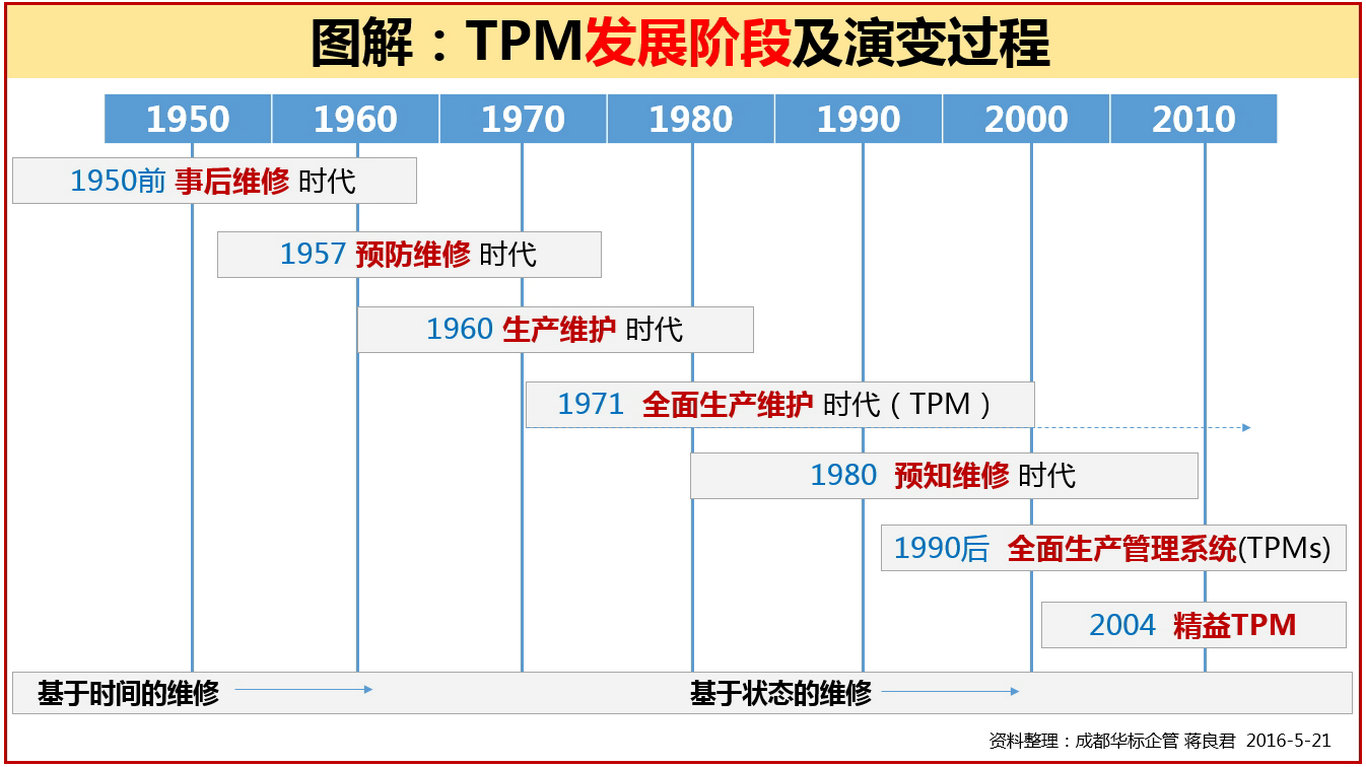

圖解:TPM發展階段及演變過程

資料整理:成都華標企管 蔣良君

TPM發展階段及演變過程簡述

1. 1950年前,事后維修 (BM) breakdown maintenance

設備出現故障之后對其進行檢查修理的活動。

注1:事后維修是50年代前主導的維修模式,又稱第一代的維修模式。事后維修由兩個“階段”組成,即兼修階段和專修階段。

注2:對故障后果不嚴重的設備,有冗余的設備,事后維修經濟性較好,宜采用事后維修。

2. 1950-1960年,預防維修 (PM:preventive maintenance)

預防維修是通過周期性的檢查、分析來制定檢維修計劃的管理方法。

注:預防維修流行于60年代之前。是在傳統事后維修(breakdown maintenance)基礎上發展起來的維修與管理模式。國際上有兩大體系共存,一個是以前蘇聯為代表的計劃預修體制,另一個是以美國為代表的預防維修體制。這兩大體制本質相同,都是以摩擦學為理論基礎,但在形式和做法上略有所不同,基本上屬于TBM(time based maintenance),即以時間為基礎的維修范疇。預防維修可以有不同的工作模式,比較典型的代表是前蘇聯實施的計劃預修制和西方國家普遍采用的TBM(time based maintenance),即以時間為基礎的維修。

3.1960-1970年,生產維修 (PM)productive maintenance

流行于60年代之后。生產維修體制是以預防性維修為中心,兼顧生產和設備設計制造而采取的多樣、綜合的設備管理方法。最早被美國的GE公司采用。生產維修由四部分內容組成,即:

事后維修(BM—Breakdown Maintenance)

預防維修( PM—Preventive Maintenance)

改善維修(CM—Corrective Maintenance)

維修預防(MP—Maintenance Prevention)

這一維修體制突出了維修策略的靈活性,吸收了后勤工程學的內容,維修策略注重結合企業和設備實際靈活運用。

4. 1971年,全面生產維護 (TPM)total productive maintenance

TPM也譯為全員生產維修,全員生產保全等,是以設備綜合效率為目標,以全系統的預防維修為過程,全體人員參與為基礎的設備保養和維修體制,是日本1970年創造的設備管理模式。

注1:TPM是日本前設備管理協會(中島清一等人)與1970年提出的。

注2:TPM這一全員生產維修體制,在繼承了美國生產維修體制的基礎上,又有英國綜合工程學的思想,還吸取了中國鞍鋼憲法中工人參與、群眾路線、合理化建議及勞動競賽的做法。最重要的一點,日本人身體力行地把TPM貫徹到底,并產生了突出的效果。

注3:TPM倡導全員參與,引導員工的自主維修,追求最高的設備綜合效率,努力實現故障為零、事故為零和缺陷為零的管理目標。

5.1980年后,預知維修 (PM)predictive maintenance

通過傳感器或儀器儀表來感知或檢測設備的潛在故障信息,提取有用信息,通過人工或者計算機分析處理,對設備進行診斷和故障定位,最后進行維修決策。

注1:產生于計劃預防維修之后,是最早依賴計算機系統和軟件來監視、記錄故障,診斷評估系統,視情制定維修策略的方法。由于當時的檢測手段、計算機硬件、軟件環境尚為落后,缺乏完整、連續的數據采集系統,常使設備系統的預測不準確,因而影響了預知維修的準確、有效性。

注2:狀態維修是預知維修的延續和發展,是對設備采取離線檢測、在線監測、振動分析、油液分析、熱成像、聲發射、診斷系統等技術手段,通過監測機器的狀態參數變化等信息,經過人工或者計算機分析處理,對設備進行診斷和故障定位,以便采取適當的維修措施。

6.1990年后,全面生產管理系統(TPMs)Total Productive Management system

由于企業所面臨的市場競爭壓力,使TPM已由傳統的只注重生產單位的全員參與的生產維護( Total Productive Maintenance),慢慢地轉變成注重公司運營變革的全員參與的生產管理( Total Productive Management)。這種由原來點的改善活動轉變為面的活動方式,使得TPM不僅是在追求設備的極限效率,還要通過體系推進來提升企業面對激烈市場競爭環境的體質。也有人提出TPM是“全面預知管理體制”的說法,即所謂的Total Predictive Management,進一步將面的改善拓展為整體性的預知管理,這個觀念是一種超越現狀、邁向全面、整體的管理創新。

7.2004年,精益TPM(Lean TPM)

著名的咨詢機構麥肯錫(McCar-thy)公司在2004年提出,由于企業面臨的競爭已經是一種全球化的競爭,不再只是單個國家或地區的局面。因此,企業本身如果不是朝向世界級的水平不斷邁進,將會很快面臨被淘汰的命運。因此,有些學者( Womack and Jones,1996)開始研究將精益理念與TPM融合為Lean TPM,將其重點放在充分利用員工完成工作的智慧能力,并運用這些能力制造出更好更便宜的能滿足世界級制造標準的產品,以便從競爭者中脫穎而出。

本文6-7項資料引用:高福成《TPM全面生產維護推進實務》

【拓展了解】:

更多設備管理模式的解釋,見《設備管理 定義和術語》PMS/T 3-2016 “11.有關設備管理模式的術語”。http://rwfx168.com/list-18-1.html

?如果本文對您有幫助,請分享給您的朋友!

【提示】:

1.更多好資料,盡在 rwfx168.com “找資料”欄目。

2.國內設備和現場管理相對專業、高質的2000人互動交流Q群,群名:中國設備管理Q群號: 283752911